|

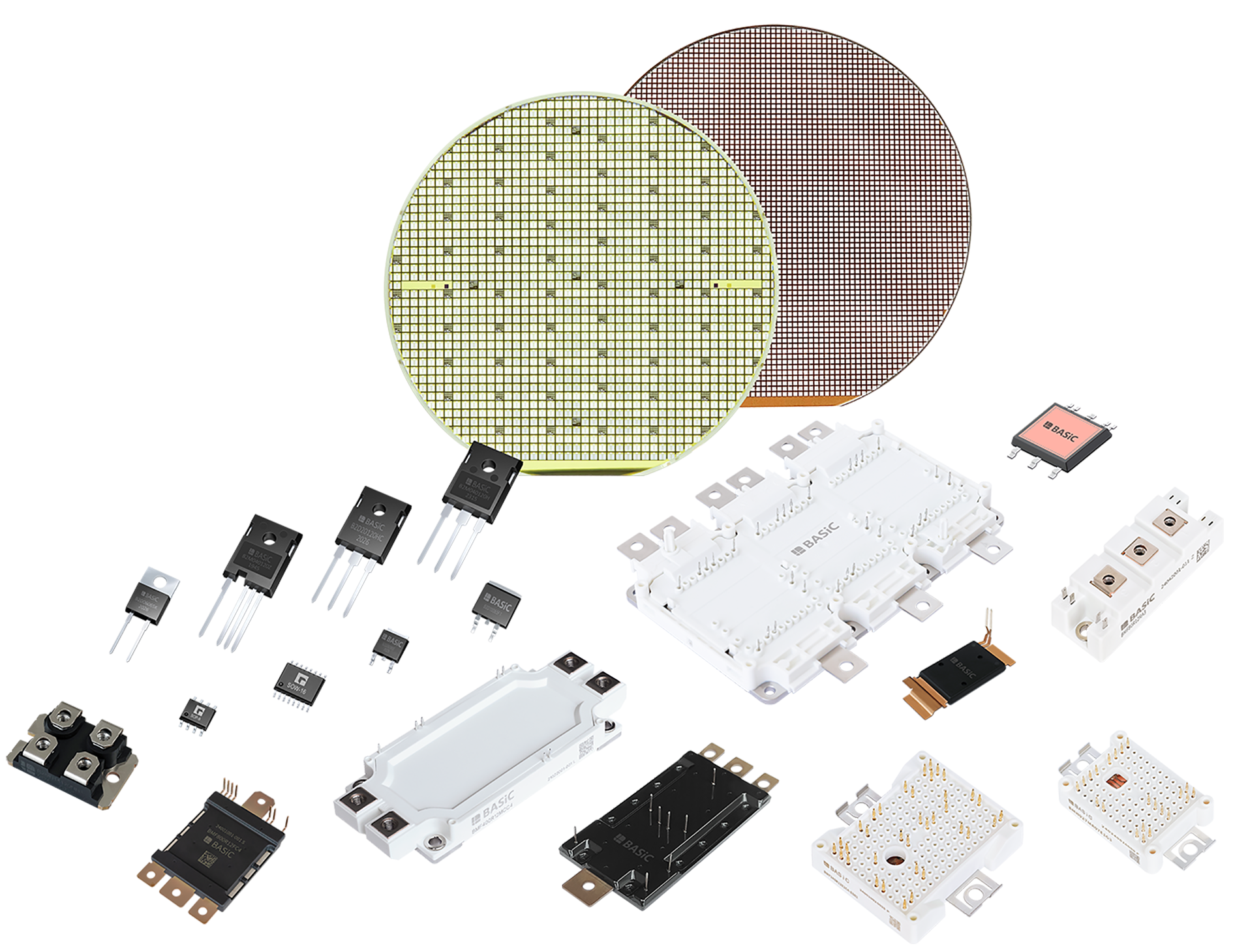

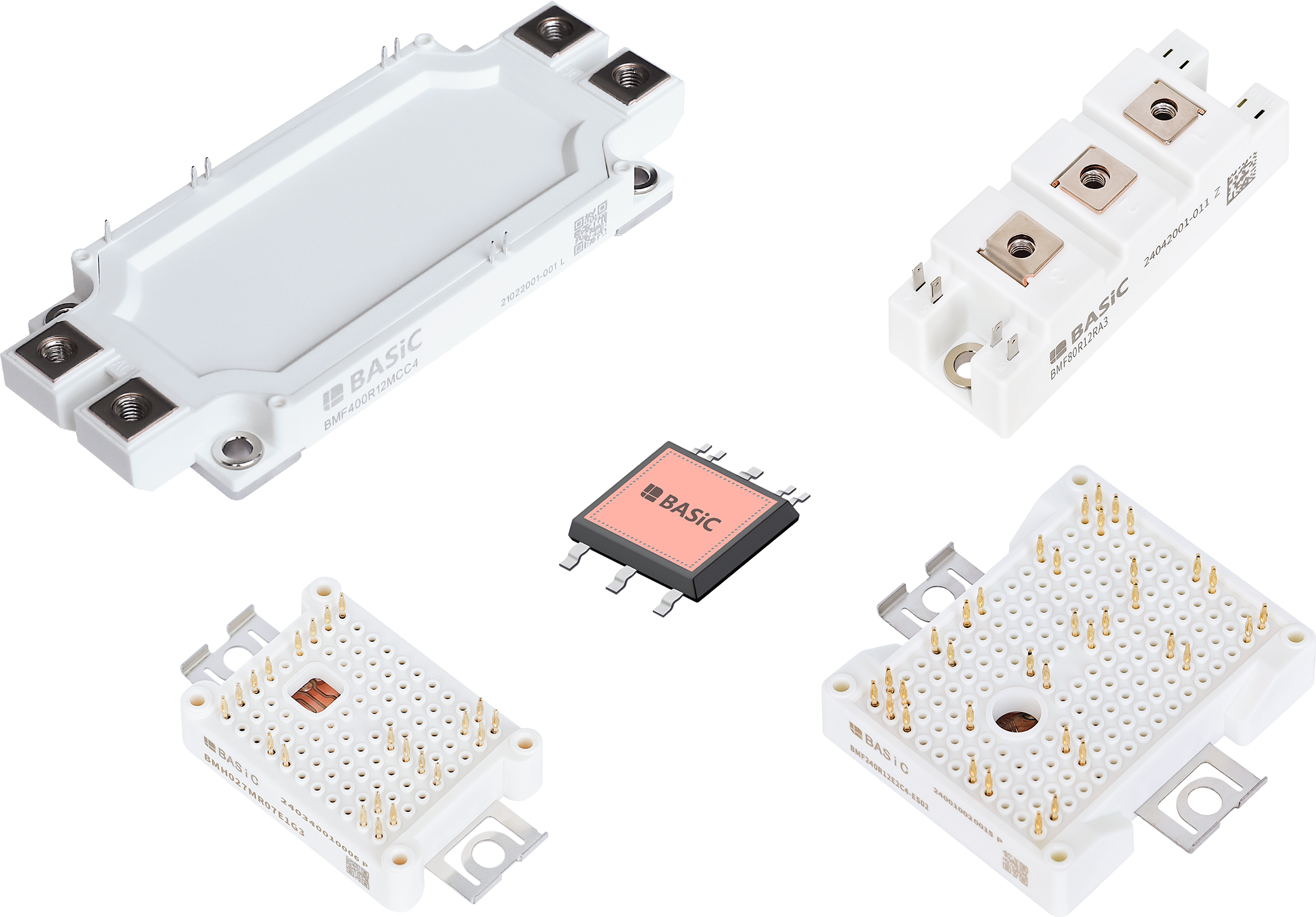

倾佳电子三电平电源拓扑结构及碳化硅MOSFET应用深度分析报告 倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。他们主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

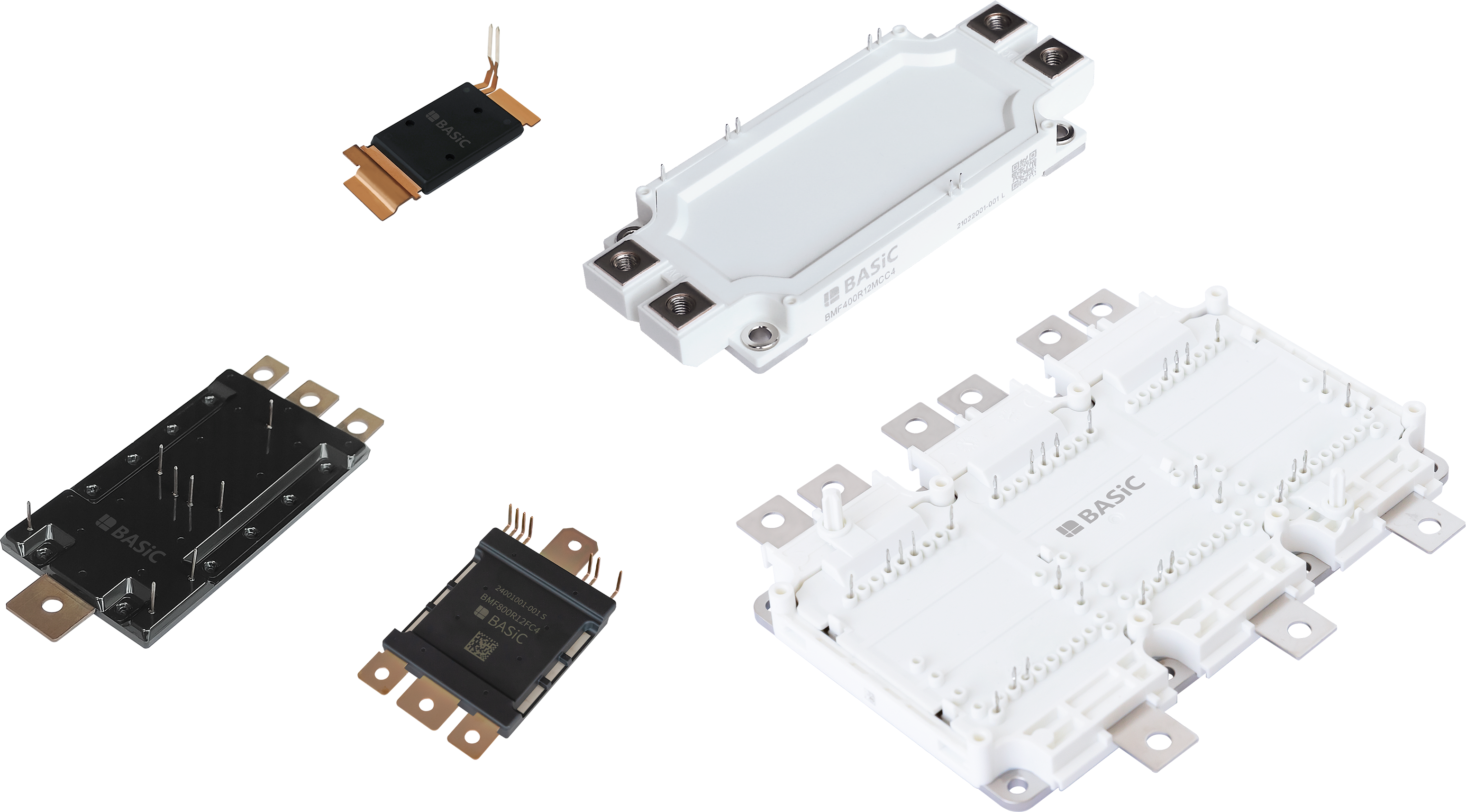

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级! 倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头: 倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势! 倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势! 倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

执行摘要

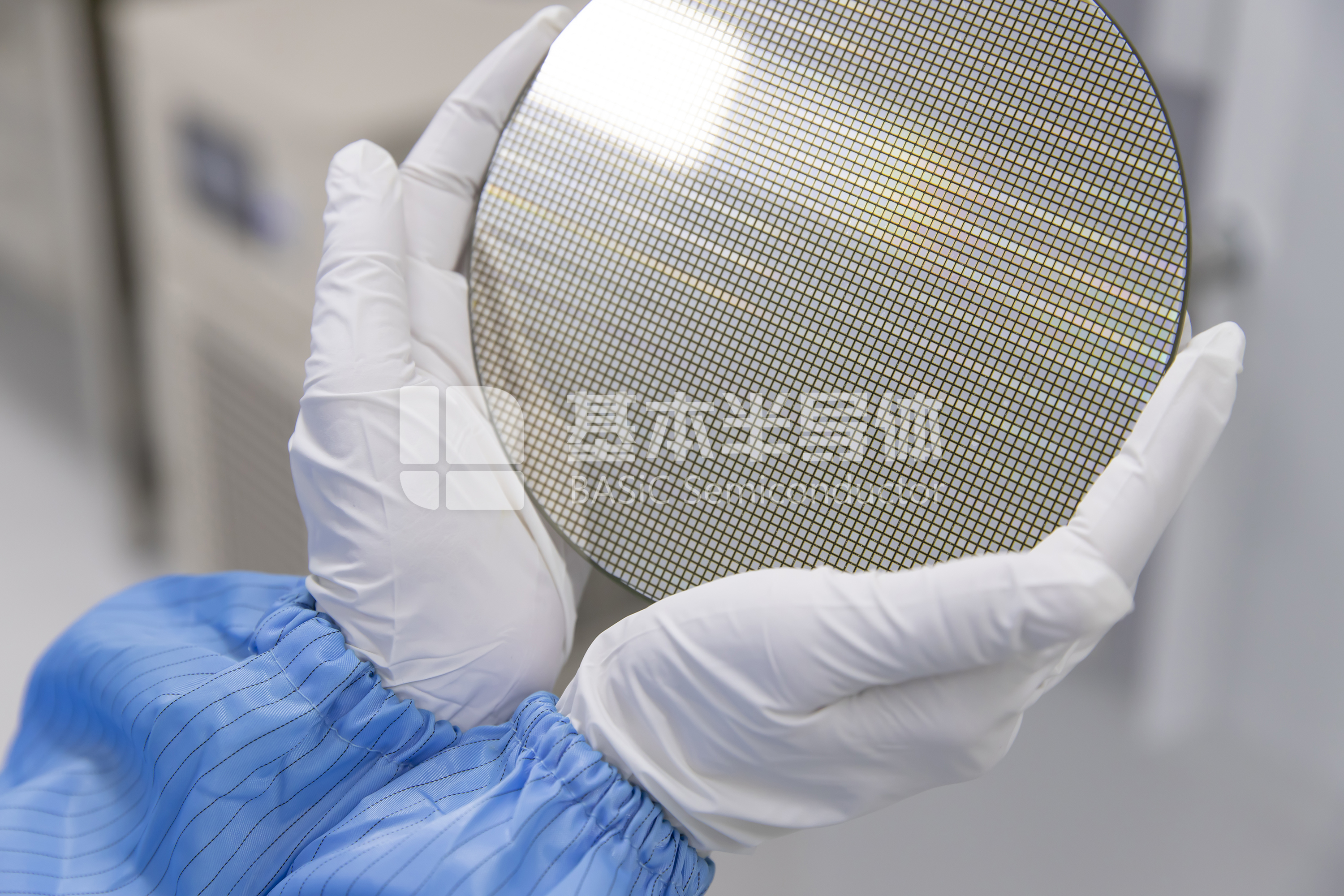

本报告旨在全面梳理三电平电源变换器的主流拓扑结构、核心特点及其在电力电子领域的演进,并重点剖析新一代宽禁带半导体材料——碳化硅(SiC)MOSFET——如何凭借其卓越性能,在该领域引发一场系统级的设计变革。 核心研究发现,三电平变换器已成为中高压大功率应用中的主流技术,其通过分摊电压应力、降低谐波含量等优势,有效解决了传统两电平拓扑在高压工况下的固有局限性。然而,传统三电平拓扑的设计与控制复杂性,尤其是中点电位平衡等问题,仍是工程师面临的挑战。 碳化硅MOSFET的出现,为这一领域注入了革命性的力量。其材料固有的高禁带宽度、高击穿电场和高热导率等特性,使其在导通、开关损耗和工作频率方面均实现对传统硅(Si)基功率器件的显著超越。这种性能飞跃与三电平拓扑的优势相辅相成,使得系统的整体效率和功率密度得到前所未有的提升。 更深层次的分析表明,SiC MOSFET的优越性甚至促使了一种新的设计范式。在特定高压应用(如800V电动汽车和1500V光伏系统)中,SiC MOSFET能够让高压两电平拓扑实现与传统三电平拓扑相当甚至更优的性能,从而简化了电路结构,降低了系统复杂性和总成本。尽管当前SiC器件的初始成本仍然较高,但随着产业链的成熟和8英寸晶圆制造技术的进步,其带来的系统级价值将日益凸显,使其成为新能源、轨道交通、工业驱动等领域的核心技术,市场前景广阔。

第一章:多电平变换器概览与三电平拓扑的演进

1.1 多电平变换器技术背景与核心优势

多电平变换器作为现代电力电子技术的重要分支,其基本原理是通过在输出端产生多于两个的电压电平,从而更精确地逼近理想的正弦波输出电压波形 。与传统的两电平变换器(输出仅为正、负两个电平)相比,多电平技术在高压大功率场合展现出显著的优势。 首先,多电平变换器能够显著改善输出电压的波形质量并降低谐波含量 。随着输出电平数量的增加,输出波形更加接近正弦波,从而在相同的开关频率下,输出电压谐波含量显著降低,这不仅减少了对外部滤波器的需求,还降低了滤波器的尺寸和成本 。 其次,多电平拓扑能够有效地分摊电压应力 。它将直流母线电压分摊到多个串联的功率器件上,使得每个器件仅需承受总电压的一小部分。以三电平变换器为例,每个开关管在关断时仅需承受直流母线电压的一半应力 。这种电压分摊机制极大地降低了对单个功率器件耐压能力的要求,使其能够更好地应用于中高压系统。 最后,由于输出电压的阶跃幅度减小,多电平变换器在开关过程中产生的电磁干扰(EMI)也相应降低,同时也减少了对功率器件自身的损害,提升了系统的电磁兼容性(EMC)和可靠性 。

1.2 从两电平到三电平的演进

在高压大功率应用中,传统两电平变换器面临着严峻的挑战。由于直流母线电压直接施加在单个功率开关管上,这要求器件必须具备极高的耐压能力。同时,传统硅(Si)基绝缘栅双极晶体管(IGBT)虽然能够承受高电压和大电流,但其固有的拖尾电流问题使其在高频开关时损耗急剧增加,难以满足现代系统对高效率和高功率密度的追求 。 为了突破这一瓶颈,三电平拓扑应运而生。它作为一种有效的解决方案,通过降低单个器件的电压应力和开关损耗,在高压大功率场合实现了显著的效率提升 。这种演进体现了早期电力电子设计中,通过增加电路拓扑的复杂性来规避或弥补传统硅基器件性能局限性的思路。工程师们不再依赖于单一高性能器件,而是通过巧妙的电路设计,将系统压力分摊到多个器件上,从而实现了性能的飞跃。

第二章:主流三电平变换器拓扑的深度解析

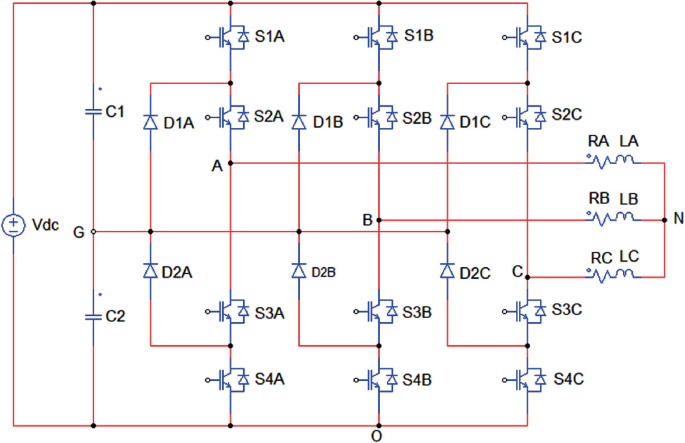

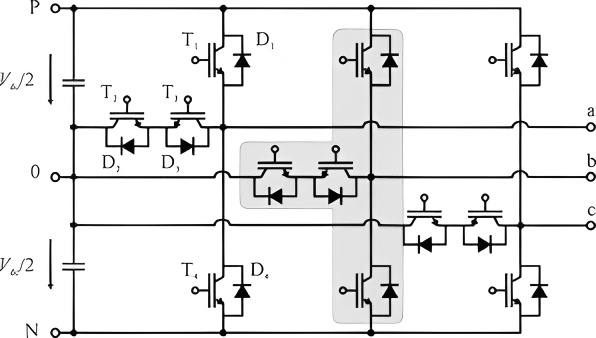

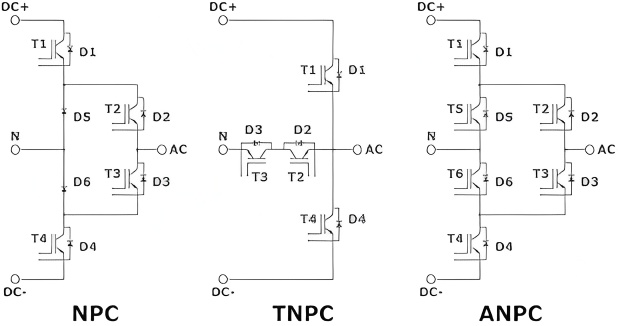

三电平变换器的拓扑结构多种多样,其中最为常见的三种基本拓扑形式为:中点钳位型(NPC)、飞跨电容型(FC)和级联H桥型(CHB) 。此外,T型中性点钳位(TNPC)拓扑作为一种变体也得到了广泛应用。

2.1 中点钳位型(NPC)拓扑

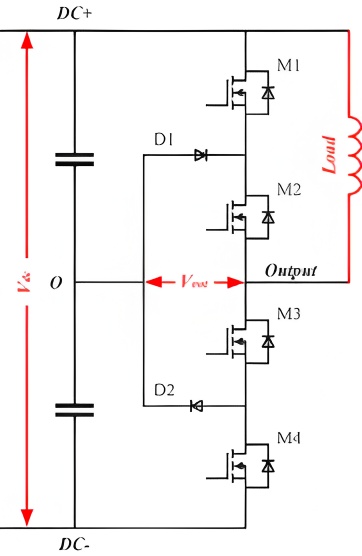

中点钳位型(NPC)拓扑是目前应用最为广泛的三电平结构之一 。其每相桥臂通常由四个功率开关管和两个钳位二极管构成,并通过两个串联的直流母线电容进行中点钳位,从而产生正电平、零电平和负电平三个输出电压电平 。

该拓扑的主要优点在于其低电压应力,每个开关管仅需承受直流母线电压的一半 。此外,它还能够有效降低输出电压谐波含量,并支持能量的双向流动,前端可连接三电平可控整流器 。然而,NPC拓扑存在一个固有的缺点,即直流母线电容的充放电不平衡问题,这可能导致中点电压的波动和漂移,影响输出波形的质量甚至对系统造成危害,因此需要复杂的控制算法来维持中点电位的平衡 。同时,功率管和钳位二极管都需要承受全功率电流和反向恢复电压 。

2.2 飞跨电容型(FC)拓扑

飞跨电容型(FC)拓扑与NPC拓扑类似,其每相桥臂使用飞跨电容进行电压钳位和能量传输 。在某些设计中,FC拓扑具有自均压能力,可简化控制器的设计 。此外,该拓扑仅采用单级结构即可完成升降压功能,使其特别适用于输入电压宽范围变化的场合 。然而,FC拓扑的主要缺点是需要的电容数量较多,且电容预充电和系统启动控制相对复杂 。流过这些电容的电流较大,其损耗也不容忽视,且总体开关损耗较高,导致有功功率传输效率较低 。

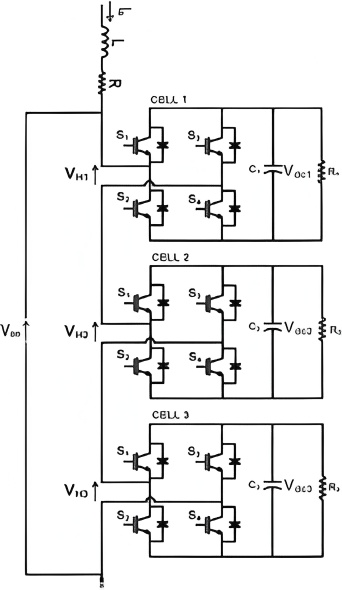

2.3 级联H桥型(CHB)拓扑

级联H桥型(CHB)拓扑由两个或多个独立的单相全桥电路串联而成,每个H桥模块由各自独立的直流电源供电 。这种结构具有显著的模块化特点,设计和制造相对方便,并且其各个直流供电单元相互独立,无需进行复杂的电压平衡控制 。此外,由于没有电容和钳位二极管等器件的限制,CHB拓扑更容易扩展到更高的电平数,适用于更高电压等级的应用,以实现更低谐波的输出 。然而,该拓扑的主要问题是需要大量的隔离电源,这增加了系统的复杂性和成本 。同时,随着H桥模块数量的增加,系统的整体可靠性可能随之降低 。

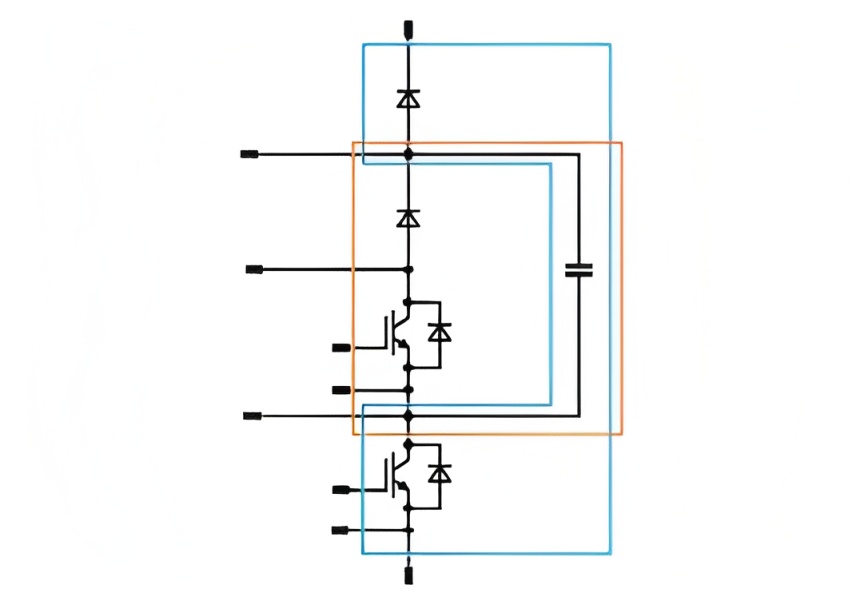

2.4 T型中性点钳位(TNPC)拓扑

T型中性点钳位(TNPC)拓扑是一种混合型三电平拓扑,其通常由两个主开关管和两个内侧开关管组成,元件数量相对较少 。该拓扑的核心优势在于其通态损耗较低,因为它在导通时通常只有单个串联的开关管处于导通状态 。但其显著的缺点是,主开关管必须具备承受全部直流母线电压应力的能力,对器件耐压能力的要求较高 。

关键数据表:三电平变换器拓扑结构特性对比

下表对上述四种主流三电平变换器拓扑的特性进行了综合比较,以结构化方式直观呈现了每种拓扑在设计决策中的权衡取舍。 拓扑类型优点缺点/挑战典型器件数量(每相)关键电压应力中点钳位型 (NPC) 1. 器件电压应力低(VDC/2) 2. 输出谐波含量低 3. 支持双向能量流动 1. 存在中点电压平衡问题 2. 钳位二极管需承受全功率电流 4个开关管,2个钳位二极管,2个电容 VDC/2 飞跨电容型 (FC) 1. 某些设计具备自均压能力 2. 可单级完成升降压功能 1. 需要大量电容,预充电复杂 2. 电容损耗不容忽视 4个开关管,3个电容 VDC/2 级联H桥型 (CHB) 1. 模块化设计,易于扩展 2. 无需中点电压平衡控制 1. 需要大量隔离电源 2. 模块数量增加可能降低可靠性 多个单相全桥模块VDC(模块内部)T型中性点钳位 (TNPC) 1. 元件数量少 2. 导通损耗低 1. 主开关管需承受全母线电压应力 4个开关管,2个二极管 VDC(主开关管)

第三章:碳化硅(SiC)MOSFET的技术优势与选型考量

3.1 SiC材料的物理特性与半导体性能

碳化硅(SiC)作为第三代宽禁带半导体材料的代表,其卓越的性能源于其独特的物理特性。这些特性使其在功率半导体器件领域具备了对传统硅(Si)基器件的“降维打击”能力,为电力电子系统的设计带来了根本性的变革。 首先,SiC的禁带宽度约为硅的3倍(3.26 eV vs 1.12 eV) 。这一特性意味着在高温环境下,SiC材料中的电子不易发生跃迁,因此能够保持极低的漏电流,从而耐受更高的工作温度,最高结温可达$200^{\circ} \text{C}$甚至更高 。更高的耐温能力显著降低了系统对散热系统的要求,使得终端产品更加轻量化和小型化 。 其次,SiC的击穿电场强度是硅的约10倍 。这一关键特性使得SiC器件在实现相同耐压等级时,其漂移层厚度可以显著减薄,同时掺杂浓度更高 。这直接带来了更低的导通电阻( RDS(on))和更低的导通损耗 。例如,Wolfspeed公司的1200V SiC器件,其导通电阻可以控制在 3m⋅cm2左右 。 此外,SiC的热导率几乎是硅的3.5倍 。卓越的导热性能使得SiC器件能够更有效地耗散工作过程中产生的热量,为系统提供更大的热裕量,从而提升器件的长期可靠性 。同时,SiC的饱和电子漂移速率是硅的2倍 ,这使得器件能够实现更快的开关速度,并且与传统Si基IGBT不同,SiC MOSFET在关断过程中不存在拖尾电流现象,有效消除了这部分损耗 。

3.2 SiC MOSFET与Si器件(IGBT/MOSFET)的对比分析

SiC MOSFET的出现,模糊了传统硅基MOSFET和IGBT在应用领域上的界限,它将二者的优势融为一体。传统上,Si MOSFET适用于低电压、高频应用,而IGBT则统治着高压、低频领域 。SiC MOSFET的诞生,使得器件能够同时在高压和大电流下实现高速开关 。 在导通损耗方面,SiC MOSFET凭借其极低的导通电阻,在多数工况下均表现出优于Si IGBT的导通特性 。在开关损耗方面,这是SiC MOSFET最具颠覆性的优势。由于其无拖尾电流和极低的反向恢复损耗 ,SiC MOSFET的开关损耗相比同等工况下的Si IGBT可降低50%至90% 。例如,在一个2kVA的单相逆变器中,将IGBT替换为SiC MOSFET后,总损耗可降低约41% 。 SiC MOSFET的这些特性使其能够兼顾高压和大电流应用,同时还能工作在兆赫兹级别的高频率下 。这极大地扩展了功率器件的应用范围,为工程师提供了前所未有的设计自由度,为构建更高功率密度和更高效率的系统提供了可能。

关键数据表:SiC MOSFET与Si IGBT性能参数对比

下表对SiC MOSFET与Si IGBT的核心性能参数进行了量化比较,为深入理解其技术差异提供了数据基础。 参数SiC MOSFETSi IGBT性能优势分析禁带宽度 约3.26 eV 约1.12 eV SiC具有更强的耐温能力和更低的漏电流 击穿电场强度 约2.8 MV/cm 约0.3 MV/cm SiC器件在相同耐压下的导通电阻更低 热导率 约是Si的3.5倍 - 更高的散热效率,降低系统对散热的要求 导通特性 低导通电阻,无拐点,导通损耗低 存在导通电压拐点,大电流下导通电压优于SiC SiC在低电流区更优,IGBT在大电流区有优势,但SiC高温特性更好 开关损耗 无拖尾电流,极低反向恢复损耗 存在拖尾电流,开关损耗大 SiC开关损耗可比Si IGBT降低50%至90% 工作频率 兆赫兹(MHz)级 千赫兹(kHz)级 SiC支持更高频率工作,有助于无源器件小型化 适用电压 600V-3300V 1000V-1400V以上 SiC在1200V以上耐压下阻抗远低于Si 成本 目前是Si器件的数倍 相对较低 SiC系统级成本优势可抵消器件成本

第四章:SiC MOSFET在三电平变换器中的应用与实践

4.1 性能提升的理论与实例

SiC MOSFET在三电平变换器中的应用,不仅仅是简单地替换现有器件,更带来了系统性能的本质提升。其核心价值在于显著降低了系统的总损耗。 在硬开关应用中,SiC MOSFET通过其无拖尾电流的关断特性和极低的体二极管反向恢复损耗,显著降低了开关损耗 。以一个2kVA单相逆变器为例,将SiC MOSFET替换IGBT后,总损耗可从14.4W降至8.5W,损耗降低了约41% 。在光伏Boost电路中,高温下开关损耗甚至可降低80% 。 这些损耗的降低直接转化为更高的系统效率和功率密度。在光伏逆变器中,SiC器件的应用可使峰值效率超过99% 。在电动汽车充电桩应用中,SiC MOSFET的效率比Si IGBT高出0.5%,即使在开关频率翻倍的情况下,其效率优势依然存在 。这使得SiC设计能够实现更高的功率密度,例如97%的效率和3 kW/L的功率密度,而Si设计仅为95%的效率和2 kW/L的功率密度 。 此外,SiC器件的高热导率和耐高温特性,使得系统散热设计得到简化,从而实现小型化和轻量化 。在工业电机驱动中,SiC MOSFET的应用甚至允许将主动散热改为被动散热,从而实现电机与驱动系统的集成 。

4.2 拓扑简化与设计新范式

SiC MOSFET的出现,使得电力电子设计理念从“复杂拓扑以弥补器件缺陷”转变为“简化拓扑以发挥器件优势”。这在特定的高压应用中表现得尤为明显。 传统上,由于硅基IGBT的性能局限性,在1200V以上的高压场合,工程师们不得不采用三电平拓扑来分摊电压应力并降低开关损耗 。然而,SiC MOSFET凭借其在1200V以上耐压等级下的低导通电阻和低开关损耗特性 ,使得高压两电平拓扑同样能够实现高效运行。 以1500V光伏系统为例,采用SiC MOSFET后,原本需要三电平拓扑的系统可以简化为两电平电路 。这一简化不仅减少了芯片面积约70%,还使轻载工况下的效率最高提升1% 。 在电动汽车领域,800V高压快充平台已成为主流发展趋势,它能够将充电时间减半,并降低电缆重量 。SiC MOSFET是实现这一目标的理想选择 。传统的充电桩通常使用650V Si MOSFET,通过两级LLC串联达到800V的输出电压 。而采用1200V SiC MOSFET后,可以只采用一级LLC拓扑,从而将整体体积降低50%,功率密度提升一倍 。这种拓扑简化不仅带来了系统层面的小型化和轻量化,也降低了元件数量和生产复杂性,从而降低了总成本 。

第五章:设计挑战与寄生参数管理

SiC MOSFET的高速开关特性是其核心优势,但同时也带来了系统级的设计挑战。

5.1 高速开关带来的EMI/EMC挑战

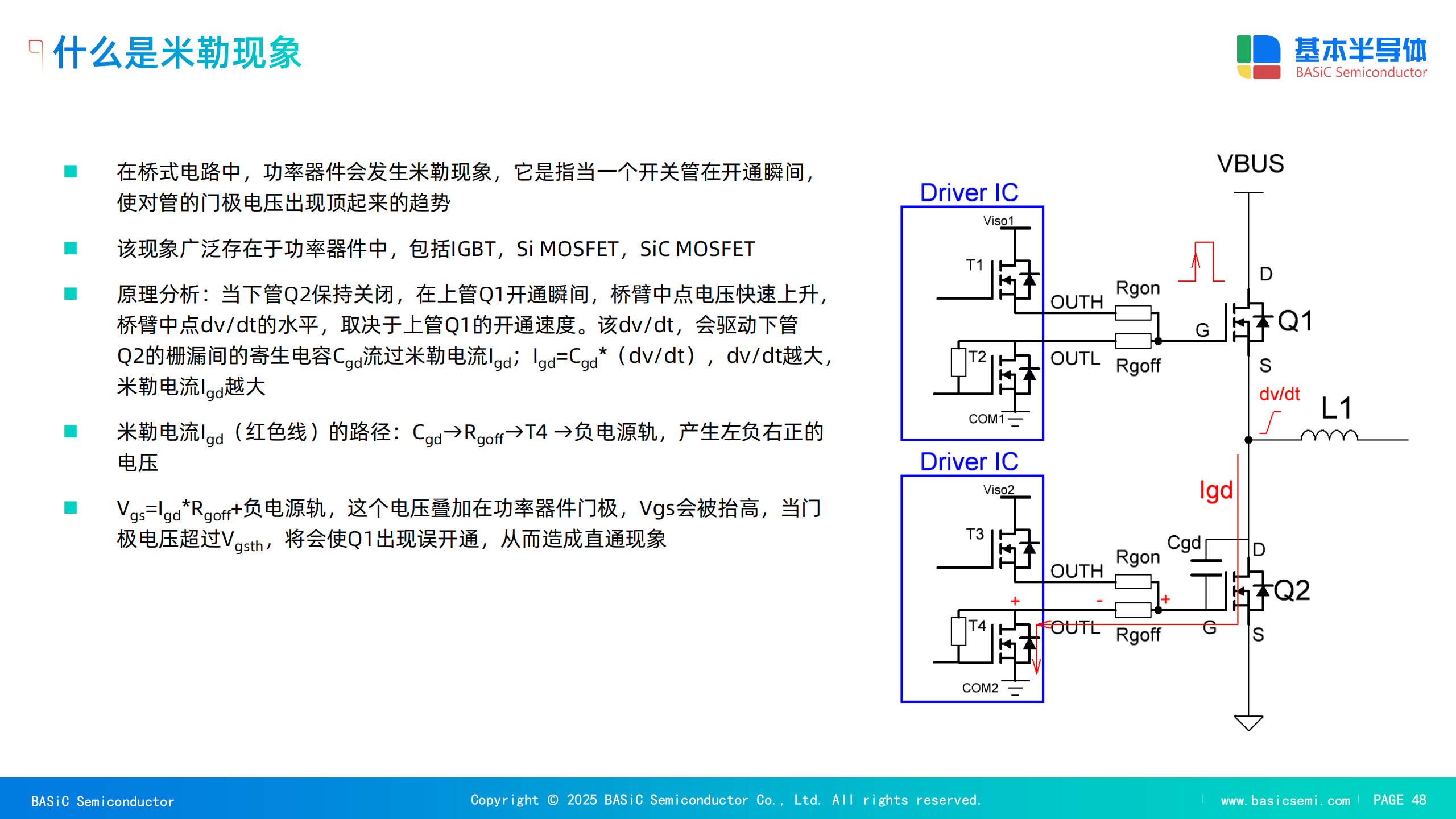

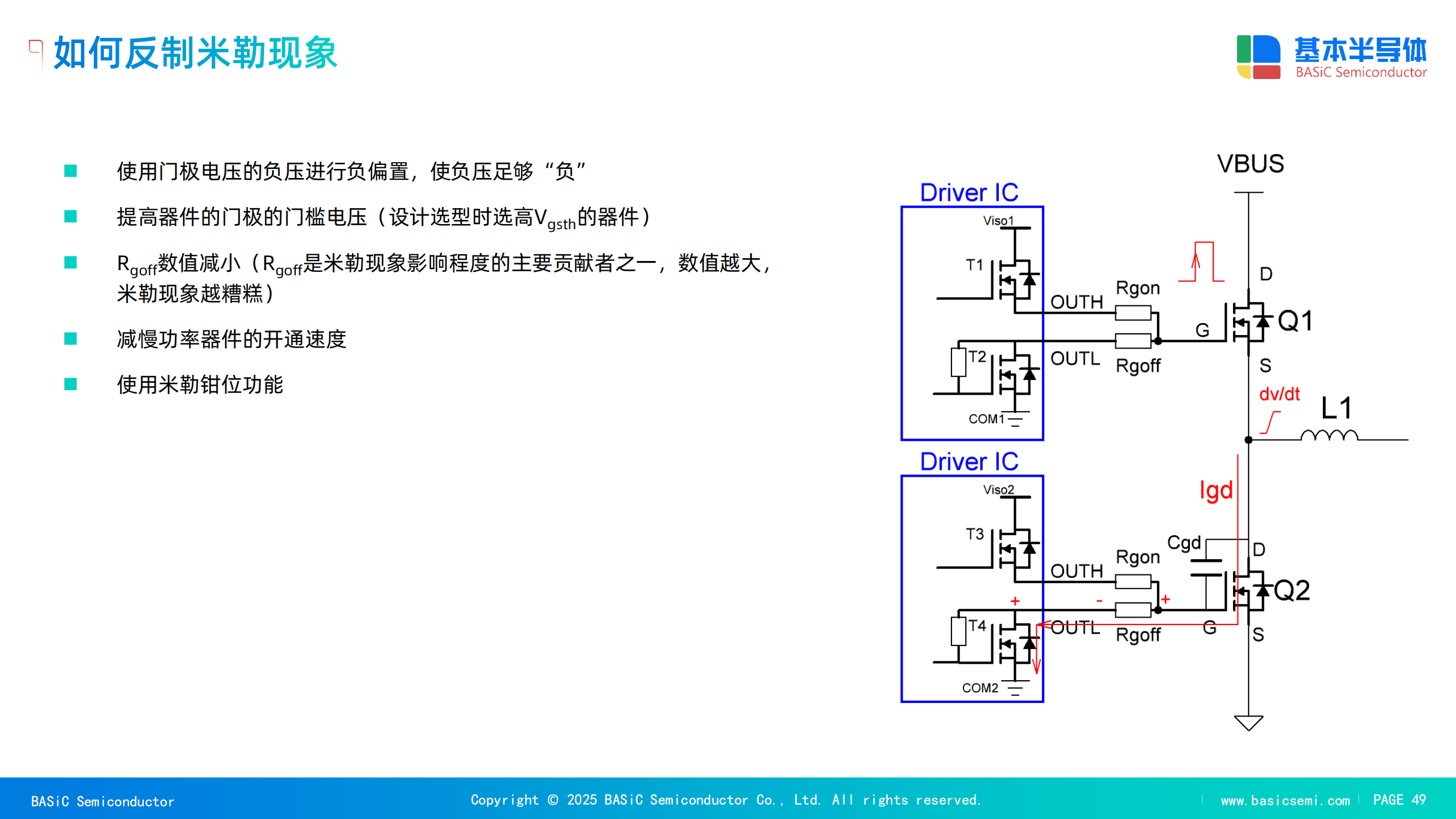

SiC MOSFET的高速开关,即高dV/dt(电压变化率)和高di/dt(电流变化率),是其性能优势的根本,但也是产生电磁干扰(EMI)的主要原因 。高 di/dt在回路寄生电感上会产生大的感应电压,导致电压过冲和振铃,可能对器件造成损害 。高 dV/dt则会通过米勒电容引起栅极的寄生导通风险 。 应对这些挑战需要系统化的设计方法。工程师需要通过调节开通/关断栅极电阻来平衡开关速度、开关损耗与EMI/EMC之间的关系 。此外,使用铁氧体磁珠和铁氧体磁夹等元件,可以有效抑制高频噪声 。

5.2 栅极驱动电路设计与优化

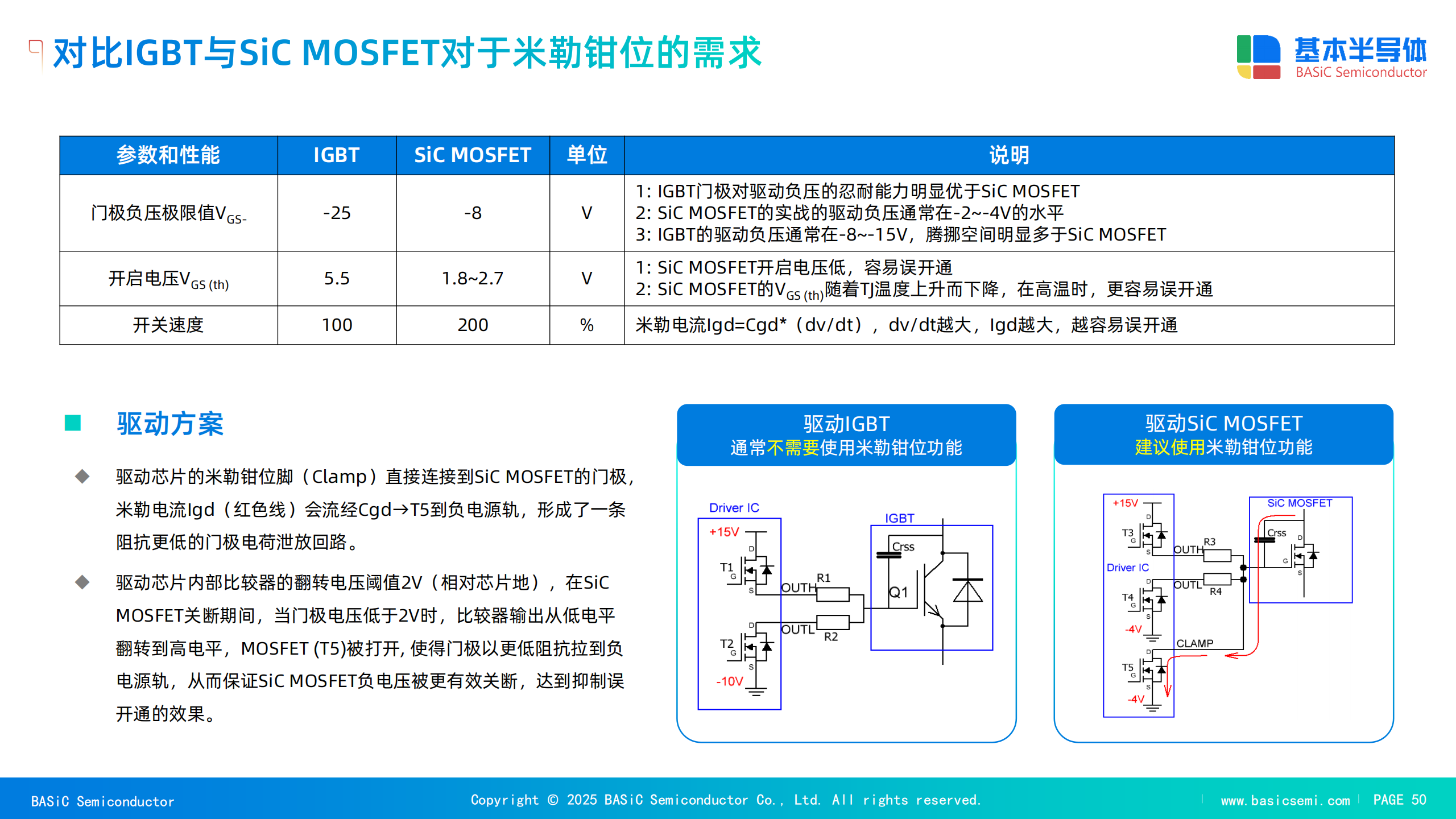

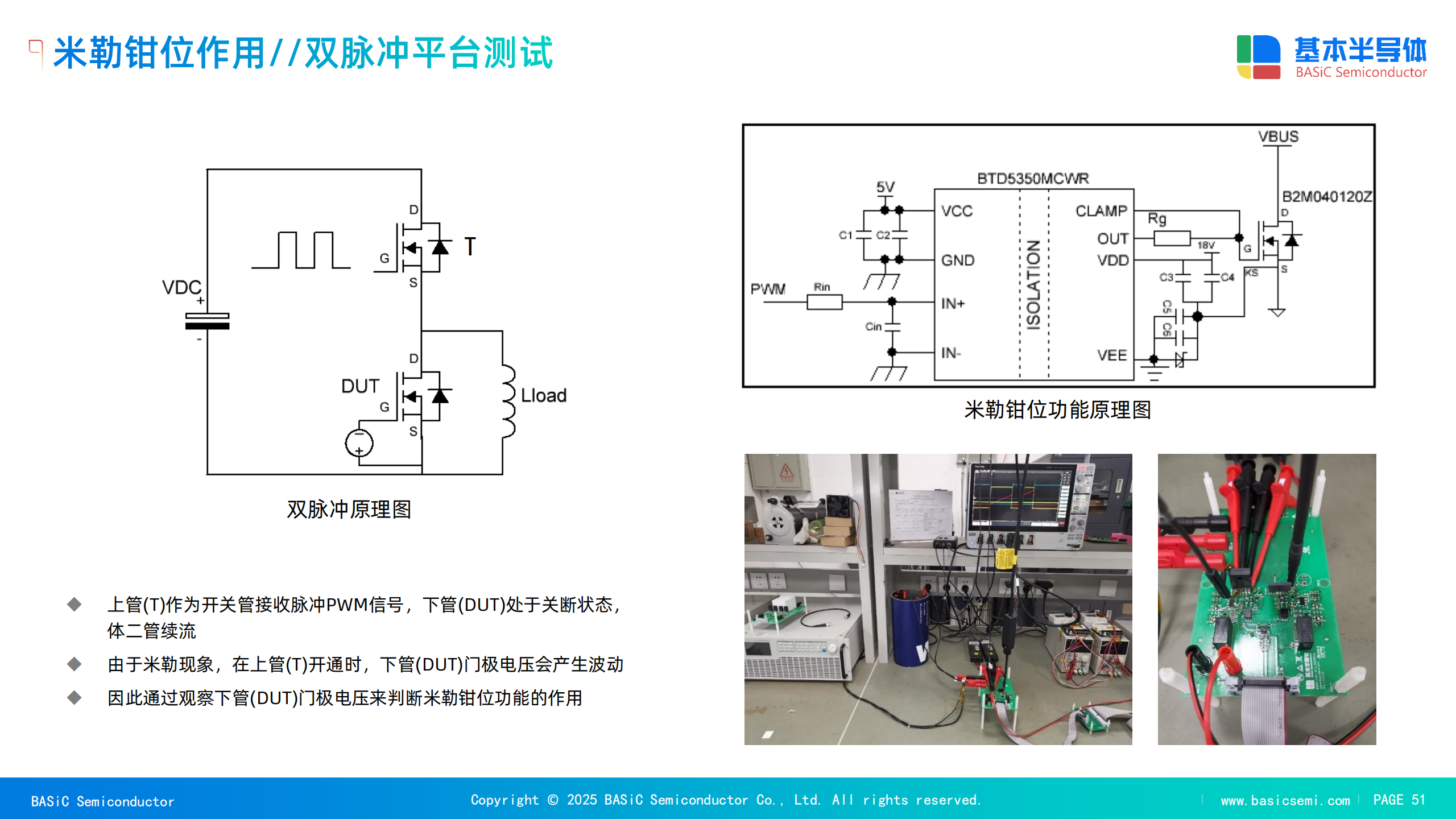

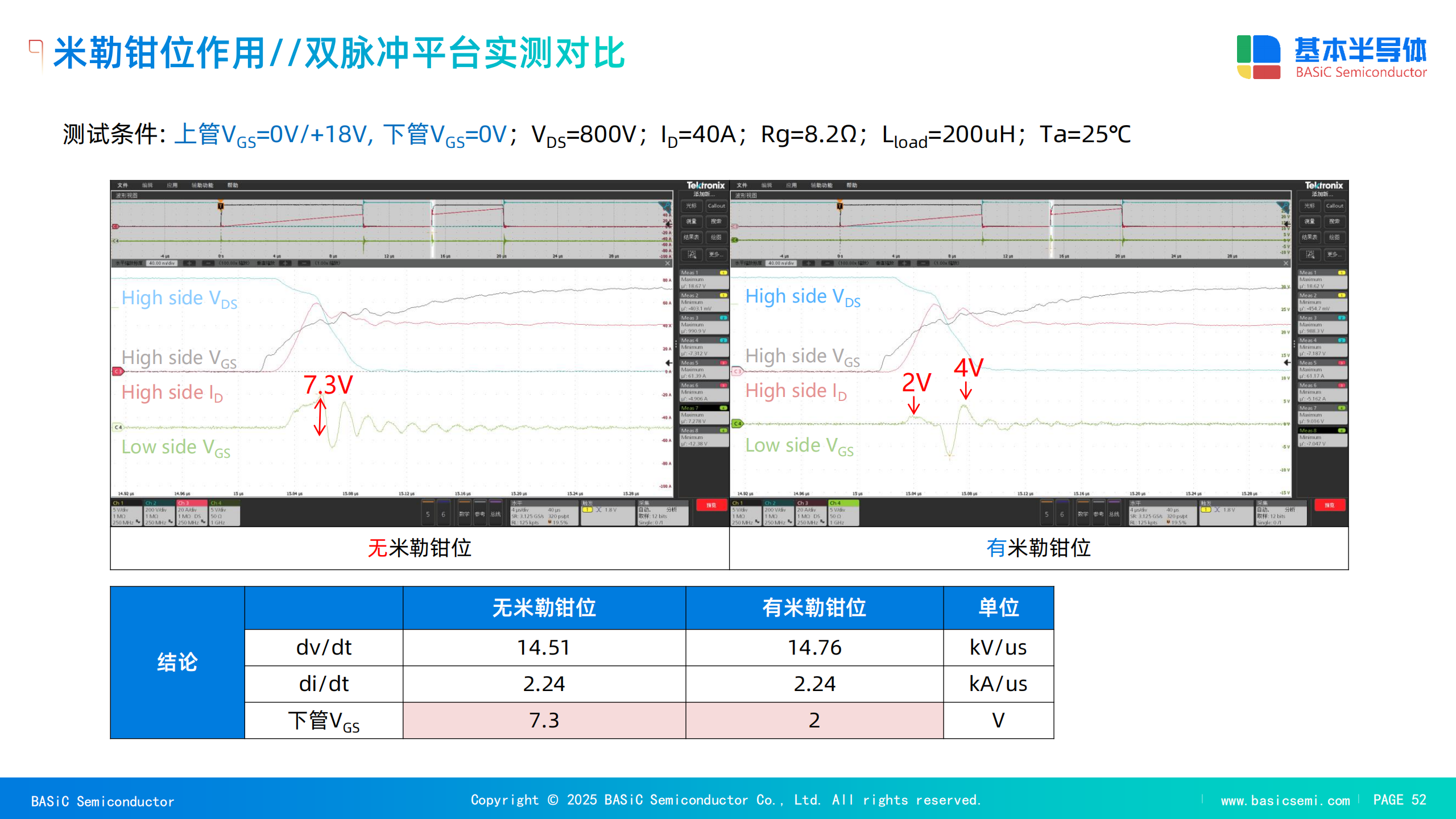

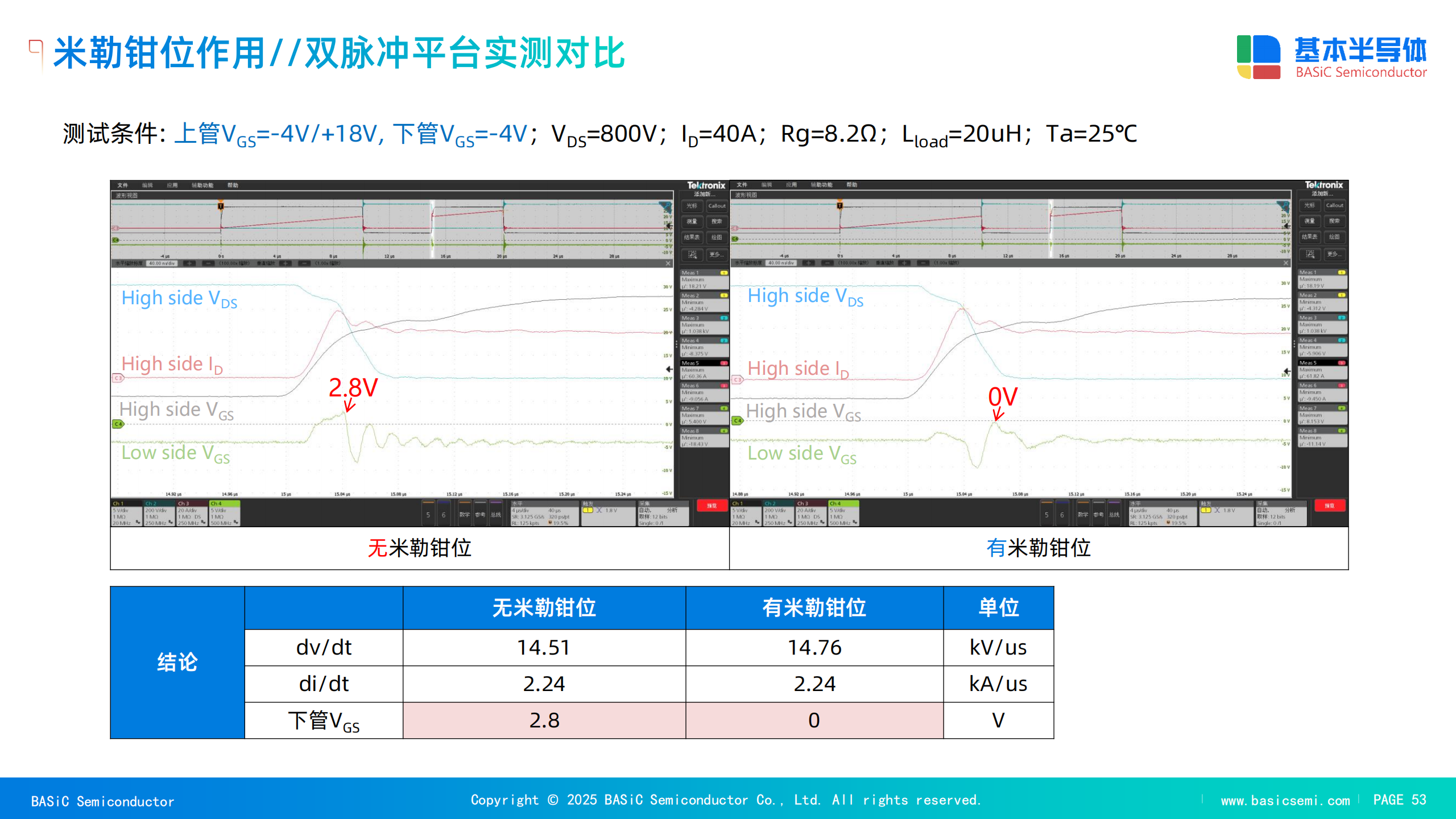

SiC MOSFET对栅极驱动电路提出了独特的要求 。其栅极阈值电压通常较低(约2V),为了确保可靠关断,许多SiC器件需要施加负偏压(例如-5V) 。 米勒效应是栅极驱动设计中需要重点解决的问题。当高边开关关断时,其漏源极电压(VDS)的快速上升(高dV/dt)会通过栅极-漏极电容(米勒电容)产生电流,灌入栅极回路,可能导致处于关断状态的低边开关的栅极电压抬高,如果超过阈值电压,将引起寄生导通甚至直通,从而造成灾难性故障 。 针对这一问题,有多种解决方案。一些驱动芯片内部集成了米勒钳位电路,通过一个内部小MOS管为栅极提供低阻抗泄放回路 。另外,还可以通过使用外部缓冲MOSFET来提供足够大的峰值栅极电流,以满足SiC MOSFET的快速开关要求 。

5.3 寄生电感与PCB布局优化

寄生电感是决定SiC系统性能和可靠性的关键参数 。SiC MOSFET极快的开关速度使得高 di/dt产生的感应电压(V=Lpara⋅di/dt)在很小的寄生电感上也会产生显著的电压过冲,这会极大地影响器件的可靠性 。 因此,在PCB布局中,必须采取措施最小化杂散电感。建议使用层压铜平面来构建直流母线,通过重叠平面以增加磁通抵消,从而降低回路整体的寄生电感 。同时,应尽可能缩短走线长度,并增加其宽度,以降低走线自身的电感 。为了验证布局优化的效果,通常采用双脉冲测试(DPT)系统进行高精度的动态性能测量 。这一系列措施表明,SiC的高速特性将设计关注点从单纯的器件参数推向了更复杂的系统级布局和寄生参数管理。

第六章:市场应用、成本与未来展望

6.1 SiC MOSFET的广阔市场应用

SiC MOSFET凭借其卓越的性能,已在多个关键应用领域展现出巨大的市场潜力。 在新能源汽车领域,SiC MOSFET被广泛应用于主驱逆变器、车载充电器(OBC)和DC/DC变换器中 。它能够显著提升电机驱动系统的效率,从而延长电动汽车的续航里程,并实现更快的充电速度和更小的系统体积 。 在可再生能源领域,SiC器件是光伏逆变器和风力发电机变流器的理想选择 。它能够显著提高系统的能量转换效率,例如使光伏逆变器的峰值效率超过99%,并帮助实现逆变器的小型化 。 在工业应用中,SiC MOSFET被用于工业电机驱动、不间断电源(UPS)和智能电网等 。其高效率和高功率密度特性甚至能够实现系统集成化,例如将伺服系统与电机集成,并通过被动散热取代主动散热 。

6.2 成本考量与产业链发展趋势

成本考量不能仅限于器件本身,更应从系统层面进行评估。SiC器件带来的系统级效益,例如降低6%-10%的电能损耗,从而减少电池成本 ,或缩小散热系统、简化拓扑结构,最终将超过其增加的成本,从而实现更低的“总拥有成本” 。 未来,SiC产业链的降本路径清晰可见。随着制造技术的进步和规模化生产,产线将逐步从目前的4-6英寸晶圆向8英寸晶圆转移 。这一扩径将显著降低衬底和外延片的单位成本,加速SiC器件的普及。

6.3 未来技术发展方向与展望

展望未来,SiC技术的发展将持续聚焦于器件性能和系统集成。在器件技术方面,持续改进的沟槽MOSFET技术、更高耐压等级(如2300V)的产品将不断涌现 。在栅极驱动技术方面,门极驱动器将支持更宽的电压范围,并集成更多保护功能(如米勒钳位和短路保护),以应对SiC的高速开关特性 。 根据市场预测,全球SiC MOSFET市场预计到2030年将达到136.2亿美元,年复合增长率高达32.5% 。主要的驱动力将来自电动汽车、可再生能源和工业自动化等领域日益增长的需求 。 SiC技术的发展不仅仅是单一组件的革新,而是一场席卷整个电力电子产业的系统级变革。其带来的高效率、高功率密度和拓扑简化能力,将是未来电力电子系统构建的核心驱动力,为实现可持续发展的社会提供关键技术支撑。 深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者: 倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向: 新能源:覆盖光伏、储能、充电基础设施; 交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级; 数字化转型:支持AI算力电源、数据中心等新型电力电子应用。 公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。 需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

|