有幸参加21ic microchips电源开发板测试活动对 Microchip 的 MCP16701 电源管理集成电路 (PMIC) 进行了全面测评。这款 PMIC 专为高性能 MPU、FPGA 和 AI 应用设计,集成了多个降压稳压器和 LDO,强调高效、紧凑和动态调节能力。测评基于 EV23P28A 评估板,结合实际搭建、调试和对比测试。以下重点围绕用户指定的内容展开,分享我的亲身经历和见解。测评环境包括一台 Windows 10PC、Microchip 的开发工具,以及一些基本硬件如示波器和多用表,信号发生器。旨在评估其开发板的一些性能。

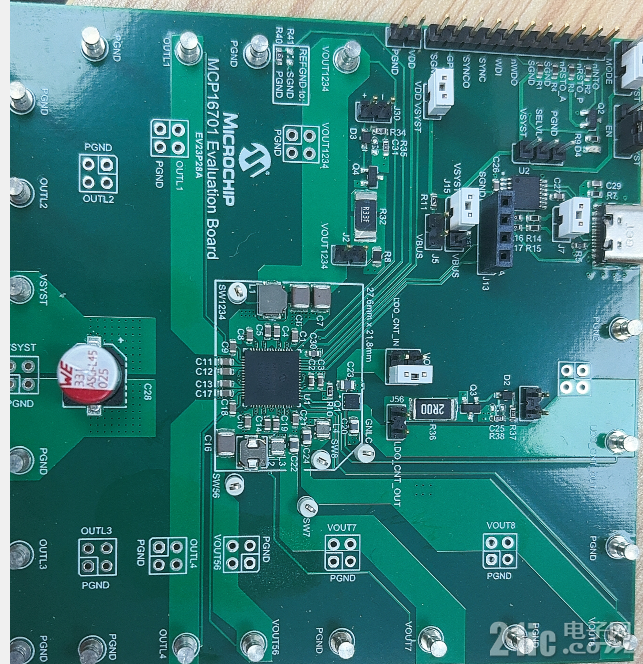

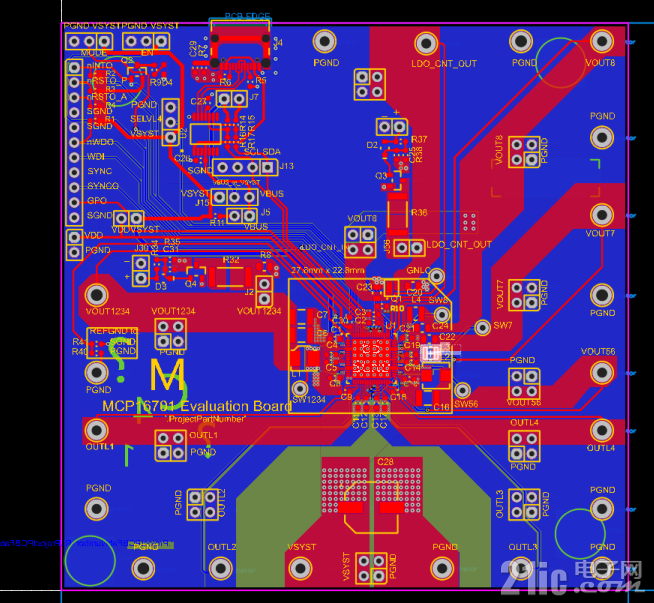

PCB开发板硬件

开发板是一款是一个96mmX96mm的板子,有9路Vout接线柱。接线柱布局在板子的四周,非常方便测试。板子的引脚全部解出来。重要的信号状态检测印记都在板子侧用插针引出来。可以很方便的使用工具来检查芯片的状态。相关的buck电路的SW都有相关的测试点,示波器的钩针可以方便挂住。如果不用外接稳压电源,通过跳线也可以切换的usb给芯片供电。I2C引脚也留有插针做,这样可以用外接芯片来控制这款PMIC。1路输入在板子的下侧,可以看到一颗大的电解电容。是WE的330uF电解电容

电容参数

芯片周围的器件,首先能看到比较大的几个电感L2,L1,L4

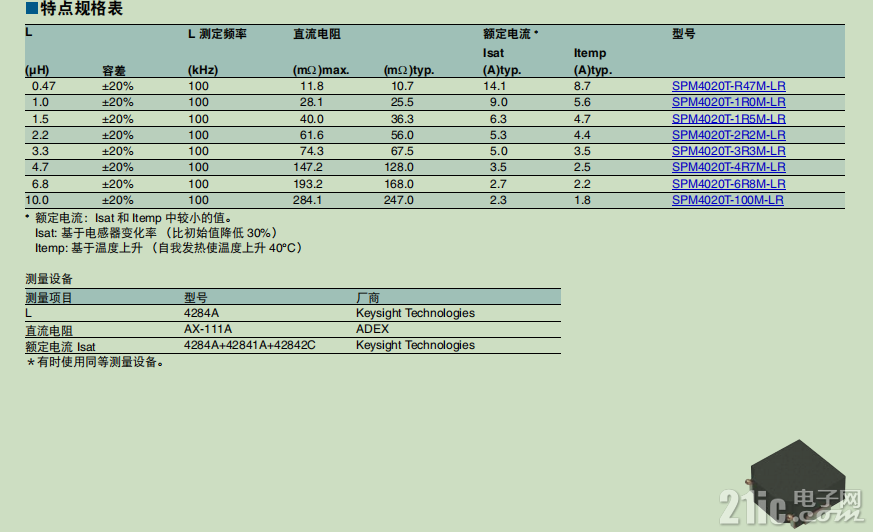

L1 电感参数

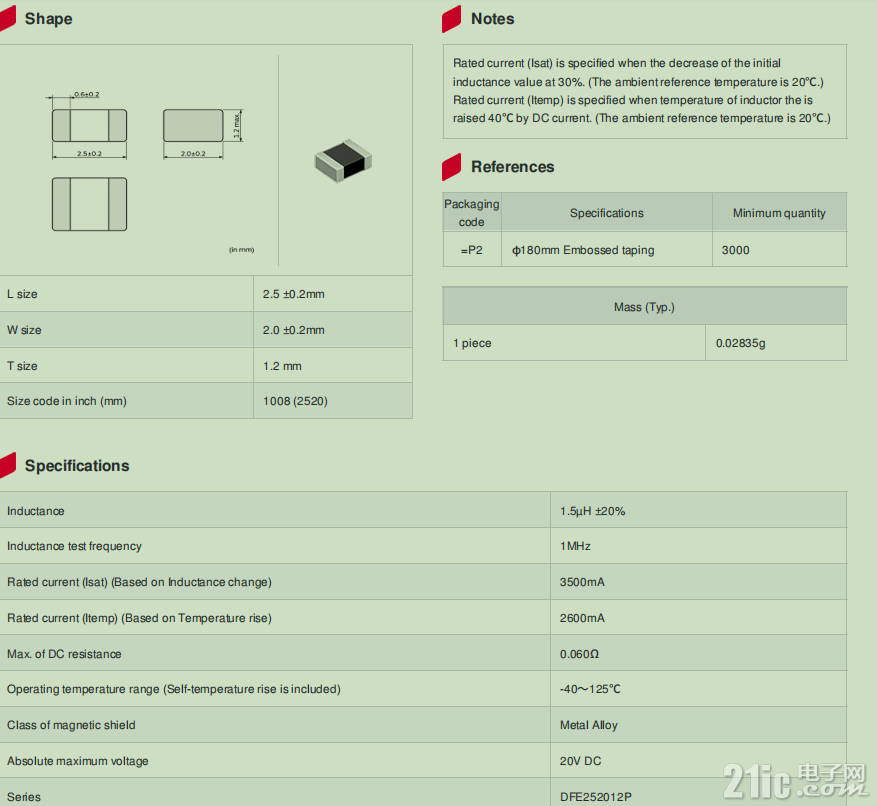

L2 电感参数

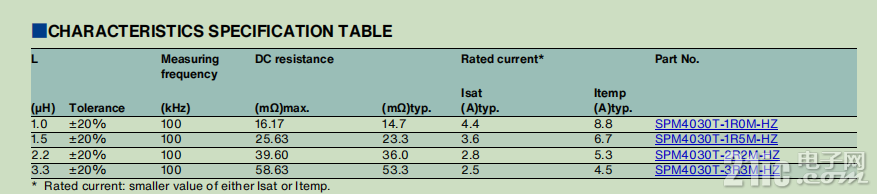

L3~L4 电感参数

Vout1234 的电流最大可以输出6A ,厂家选件0.47uH,额定电流在14.7 。Vout56 3A 厂家选件1uH

额定电流4.4A Vout7 Vout8 在1.5A 厂家选择1uH 额定电流2A,留足了预留

板子上留了2个对于负载快速变化的测试电流

开发板 PCB Layout 工艺与设计分析

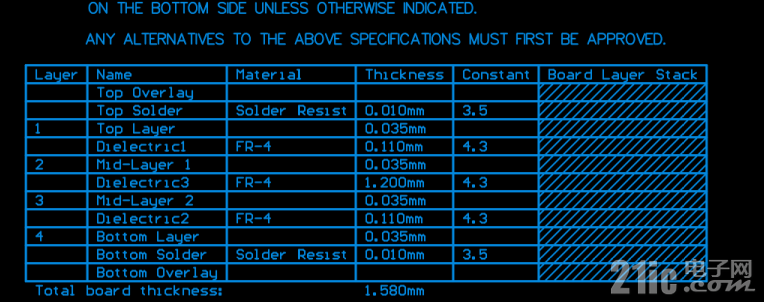

测试板一个4层的FR4板子。

板子的内电层与表层铜皮都是一样的35um,电源板常规操作。

从实测 EV23P28A 的 Layout 可以看到:

- 核心芯片区域布局紧凑

MCP16701 位于板中心,外围电感、电容紧贴芯片引脚放置,符合高频升压电路的最优布局原则

电感与芯片 SW 引脚的连接铜皮加粗,减小寄生电感与电阻,提升效率并降低纹波。

- 电源走线与分区合理

输入与输出大电流路径采用粗铜(红色走线宽度明显大于信号线),并保持短直走线,降低功率损耗。

电源与信号部分有明显分区,减少了开关噪声对控制信号的干扰。

- 大面积接地与散热优化

底层蓝色区域为连续接地平面,芯片下方有大面积铺铜接地,并通过多颗过孔与底层 GND 平面连接,改善散热与 EMI 性能。

芯片底部焊盘与地平面热焊盘直接连通,有助于散热。

- 过孔与回流路径设计

电感、输出电容附近有密集的接地过孔,形成低阻回流路径,有效减少环路面积,提高抗干扰能力。

电源路径的过孔数量充足,降低了多层之间的阻抗。

- 扩展与调试接口板上留有多组排针接口,方便测量、调试和功能扩展。

测试点分布合理,可以方便地测量输入、输出、电感节点等关键波形

开发板是在足够大的板子上布局,散热,EMI灯都能做到很好的平衡。加入实际使用的过程中,可以参考开发版,

做一些取舍以适应自己的需求。

搭建环境:从零开始的开发设置

搭建 MCP16701 的开发环境相对直观,但需要一些前期准备工作。首先,我从 Microchip 官网 (www.microchip.com) 查找并下载了相关资源。MCP16701 的产品页面提供了数据手册、技术规格和应用笔记,这些是必备的参考材料。 我特别下载了《MCP16701 datasheet》,其中详细说明了引脚定义、电气特性、推荐电路和 I²C 寄存器映射。

接下来是安装驱动和软件工具。EV23P28A 板通过 USB Type-C 接口连接 PC,需要安装 MCP2221A USB-to-I²C 桥接器驱动。Microchip 提供了一个统一的驱动包 (MCP2221 Utility),我从官网的 "Development Tools" https://ww1.microchip.com/downloads/aemDocuments/documents/APID/ProductDocuments/BoardDesignFiles/I2C-Monitor.zip

部分下载了最新版本V10.2.0.0。安装过程简单:运行 .exe 文件,遵循向导完成 USB 驱动配置。完成后,我验证了设备管理器中是否出现 "MCP2221 USB-I²C/UART Combo" 设备。

软件方面,我使用了 Microchip 的 I²C Monitor GUI 工具,这是免费的图形界面,用于配置 PMIC 的寄存器、调整输出电压和监控状态。该工具可从 EV75W27A 编程板页面下载(EV75W27A 是可选的编程适配器,但我直接用评估板上的接口)。此外,我安装了 MPLAB X IDE (v6.20) 以编写 I²C 控制代码,虽然 MCP16701 不需要复杂的固件,但 IDE 有助于模拟和调试。参考资源还包括 Microchip 的技术论坛 (bbs.21ic.com) 和官网等教程视频,我搜索了 "MCP16701 EV23P28A Setup",找到了几段官方演示,帮助我快速上手。

总体搭建步骤:

下载数据手册和用户指南 (EV23P28A User Guide)。

安装 MCP2221 驱动和 I²C GUI 工具。

连接评估板到 PC (USB Type-C),供电输入 5V DC。

用跳线帽吧VSYS与 EN 引脚连接

通过 GUI 加载默认配置文件,验证 LED 指示灯亮起。(默认配置当负载过大或者出现错误 LED灯会亮起,

当错误消除后LED灯熄灭)

调试体验:遇到的挑战与解决方案,以及改进建议

刚开始我尝试调节VOUT的输出电压,但是都没有把目标值写进去

后来发现必须线使能I2C 写入数据才能对芯片进行写入操作

测试设备: IT8511B+的电子负载仪器 ,安泰信的DCDC直流稳压电源:

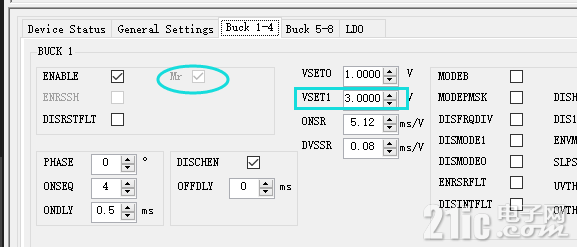

设定电子负载为恒流6A,Buck1-4的VSET1 设定为3.0V。直流稳压电源输出5.00V左右。

这边用万用表测量Vout1234 的视数是2.998V ,VSYS的输入电压经过那个导线到到开发板的接线柱是4.29V

开发板的buck1设定图

负载仪与直流稳压电压输出的设定

下图是测量VSYST引脚输入 与Vout1234 引脚输出的情况

Vout1234 引脚输出电压

VSYST引脚电压

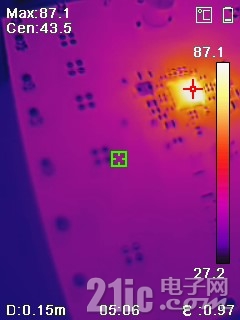

下面是芯片以3V 6A向外输出。工作20分钟后的芯片体表温度

温度还是上升挺快的。

buck 相位调节

我使用的是Buck7与Buck8 进行观测,我将示波器的两路通道接到SW7(通道1)与SW8(通道2)上面观测相位的变化

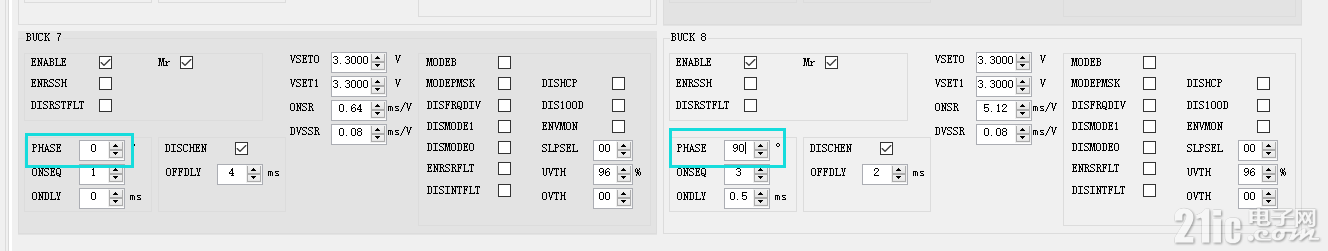

软件上的设定

下面是Buck7设定 0 然后Buck8设定成0,90,180,270 用示波器观测到的波形

0度时 两个波形都是2Mhz的频率

90度时,可以看到通道2有些移动

180度

270度

测试 LDO输出精度

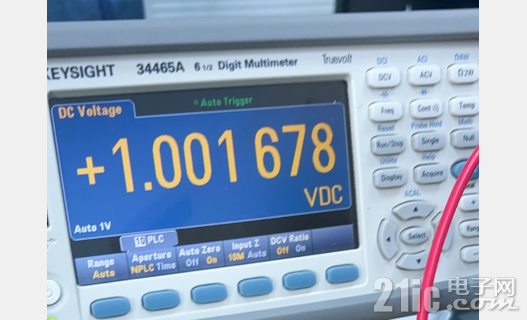

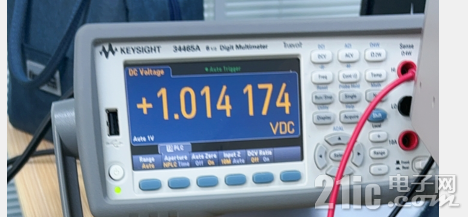

这边测试OUT1的LDO的输出。通过软件设定1.000,1.0125 ,1.025 三个值然后用电压表观测电压的输出情况

1.000V输出

1.0125V 输出

1.025输出

结论:

通过观测LDO输出精度还是很准的

MCP16701(EV23P28A)评估板提供的电路可实现负载瞬态测试,具有快速的电流上升时间以及快速且可控的下降时间。这是通过快速导通、可控关断的 MOSFET 开关(Q3 和 Q4)来实现的。这些 MOSFET 必须由外部信号发生器驱动,对于 Bucks1234,信号发生器连接到 J30;对于 LDO 控制器,连接到 J58,且需使用方波(建议低电平为 0V,高电平为 5V-6V)。可以通过调整驱动电平来改变 Q3/Q4 的开关速度,但建议在调整后务必确保 MOSFET 在稳定后能完全导通和关断,同时不超过其栅源电压额定值。默认情况下,Bucks1234 的电阻 R32 为 0.33Ω,功率耗散额定值为 1W。LDO 控制器的 R36 电阻为 2W,功率耗散额定值为 1W。切勿超过这些电阻的功率耗散极限,这一点至关重要。

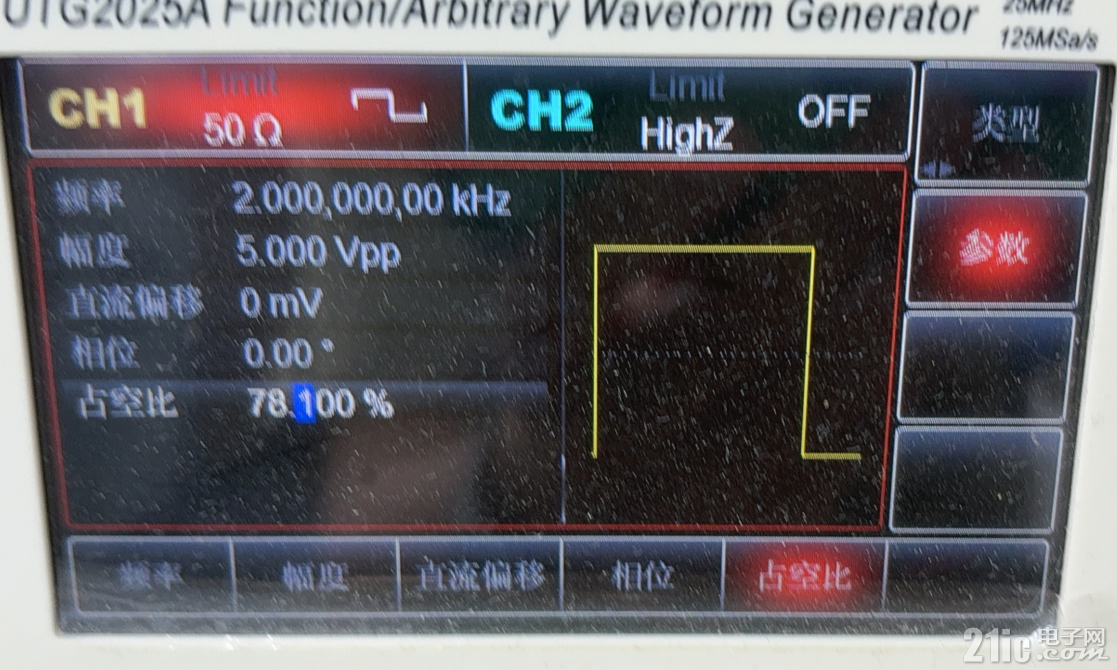

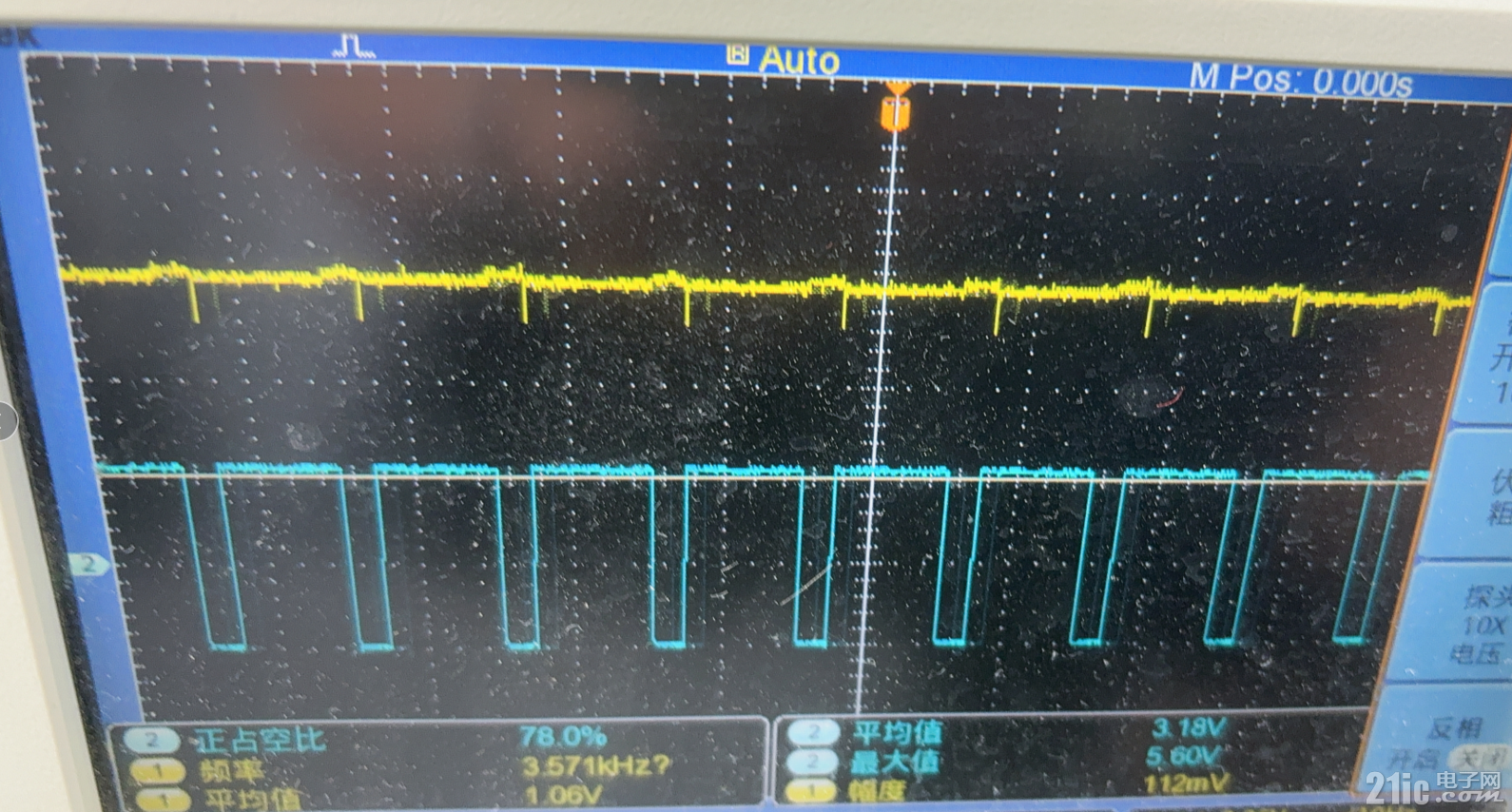

使用波形发生器按下面配置

然后用示波器观察输出

输出还是比较稳定的

对于LDO的动态负载测试

在执行 LDO 控制器的负载阶跃前需注意:LDO_CNT_OUT 设置为 1.05V。在标准配置下,即 R36 为 2Ω 且功率耗散额定值为 1W 时,将达到最大占空比。不过,若提高 LDO 控制器的输出电压(最高至 1.6V),则信号发生器的占空比需根据式手册中提供的值是 78.1% 计算。

波形发生器配置

用示波器观察 1.05输出波形

这里我在软件设定是1.6 但是实际测试的电压是1.3V,可能那个地方没有设置对

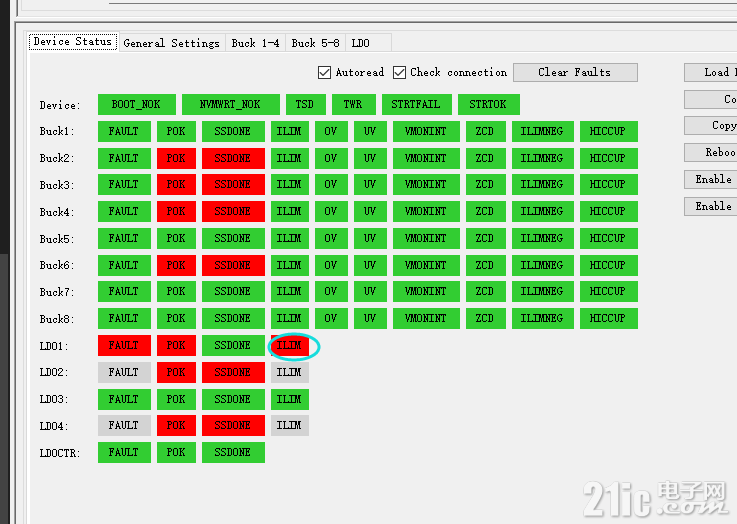

LDO过流保护测试

让LDO1 输出大于300mA的电流,观测LDO的过流保护。这里设置负载仪恒流490mA

这里可以观察到板子的红色led灯亮起然后,观察I2C GUI的 LDO1的状态。可以看到ILIM的状态变成红色

漏极开路瞬态发生器在测试极低输出电压时特别有用,因为在这种情况下,很多有源负载无法良好工作,而外部负载板所能实现的电流上升时间会受到杂散电感的限制。这段是引用开发板手册的,具体还是带进一步测试

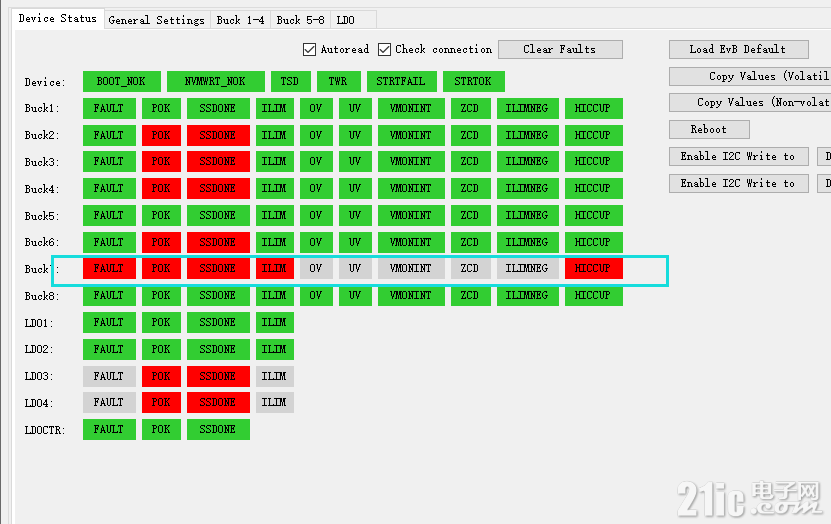

DCDC过流保护测试

让Buck7输出大于1500mA的电流,观测LDO的过流保护。这里设置负载仪恒流我开始设置成恒流2A不会出现过流,当设置成2.9A时

这里可以观察到板子的红色led灯亮起然后,观察I2C GUI的 Buck7的状态。可以看到ILIM的状态变成红色

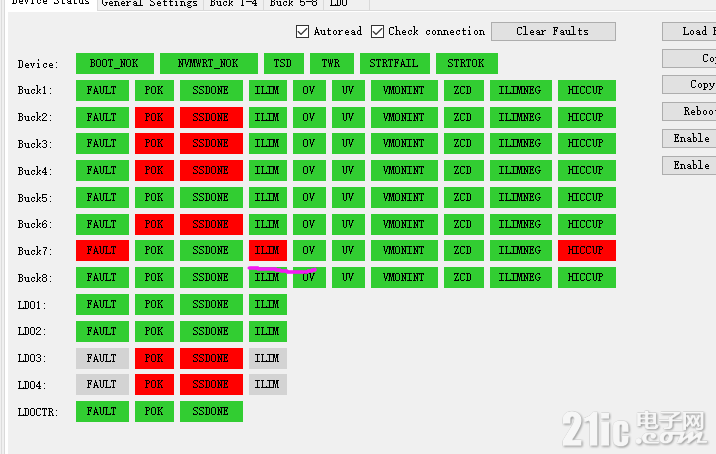

当负载关闭后在读取buck7的状态

POK与SSDONE回复正常,但是ILIM与HICUP还是报红,这是清除一些错误即可恢复

体验

Microchip 的产品和开发环境整体优秀,但有改进空间:一是 GUI 工具界面不够现代化,缺乏实时波形监控功能 (需额外集成示波器软件);二是文档中缺少更多实际案例代码 (如linux驱动代码等),迫使用户自行编写。建议 Microchip 增强在线模拟器支持,并提供更多开源示例项目,以降低入门门槛。 相比其他厂商如 TI 的 WEBENCH 工具,Microchip 的生态稍显滞后。

对比测试:与竞品的性能较量

我将 MCP16701 EV23P28A 和 Rockchip RK809 的对应评估板参数进行了对比测试。

效率与功耗:MCP16701 BUCK在 1.5A 负载下效率达 86%, ,RK809 效率 84%

噪声与精度:MCP16701 为 60µV,和 RK809 (100µV)。电压精度方面,MCP16701 (±0.8%) 相当。

集成度与尺寸:MCP16701 的 8x8mm 封装集成 13 通道,减少 48% PCB 面积,RK809 是7X7mm,布局上差不多

价格:MCP16701 贵一些 。

总结

总体,MCP16701 电源的精度,还有控制做的很好。

通过测评,我深刻感受到 MCP16701 的主要特性——高集成度 (8 Buck + 4 LDO + 控制器)、细粒度 DVS (12.5mV 步进) 和全面保护机制 (可编程中断/复位)——将为我FPGA项目带来显著好处。首先,高集成减少了元件数量和 PCB 复杂度,在我的 FPGA项目中,可节省 30% 空间,便于小型化部署。其次,DVS 允许动态调整电压以匹配负载变化,例如在 FPGA 推理模式下从 0.8V 升至 1.2V,提升 20% 能效

我计划利用这些特性:在项目中并联 Buck 通道提供 6A 核心电源,通过 I²C 与 MCU 集成,实现实时监控和故障自愈 (如热预警触发降频)。保护机制将增强系统可靠性,减少 downtime。此外,其兼容 Microchip FPGA (如 PolarFire) 的优化,让我能无缝集成,避免跨厂商兼容问题。总体而言,MCP16701 平衡了性能与简易性,是 FPGA 电源设计的理想选择,但希望 Microchip 进一步完善工具生态以加速开发。